采用組態軟件與現場總線技術實現CNG壓縮機物聯網監控系統的設計與網絡安全軟件開發

隨著工業物聯網技術的飛速發展,天然氣壓縮行業對設備監控的智能化、網絡化需求日益迫切。壓縮天然氣(CNG)壓縮機作為關鍵設備,其運行狀態直接關系到供氣安全與效率。本文將探討一種基于組態軟件與現場總線技術,構建CNG壓縮機物聯網監控系統的設計方案,并重點闡述伴隨而生的網絡與信息安全軟件開發策略。

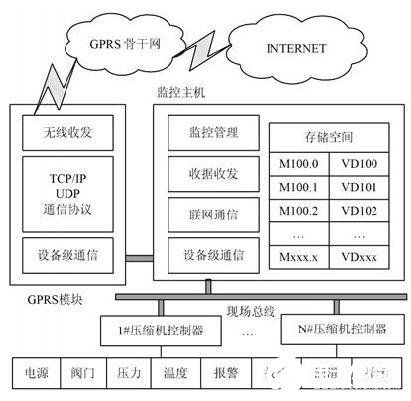

一、系統總體架構設計

本系統采用分層分布式架構,由現場設備層、網絡傳輸層、監控管理層以及云服務平臺層構成。

- 現場設備層:核心是CNG壓縮機及其配套的傳感器(如壓力、溫度、流量、振動傳感器)與執行機構。這些設備通過現場總線技術(如Profibus-DP、Modbus RTU/TCP或CANopen)進行互聯。現場總線技術具有布線簡單、抗干擾能力強、實時性高、支持設備互操作等優點,是實現設備數據可靠采集與底層控制的關鍵。

- 網絡傳輸層:負責將現場總線網絡匯集的數據通過工業網關或協議轉換器,轉換為TCP/IP等通用網絡協議,經由有線(工業以太網)或無線(4G/5G、LoRa)方式上傳至監控中心或云平臺。

- 監控管理層:該層是系統的“大腦”,核心是組態軟件(如WinCC、iFIX、組態王、力控等)。組態軟件用于開發上位機監控界面,實現以下功能:

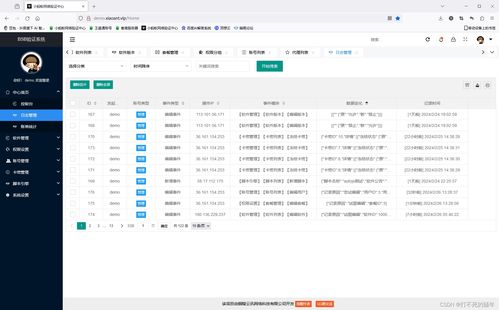

- 數據采集與顯示:實時顯示各壓縮機站點的運行參數、狀態、報警信息。

- 歷史數據存儲與查詢:建立數據庫,記錄歷史運行數據,用于趨勢分析和故障追溯。

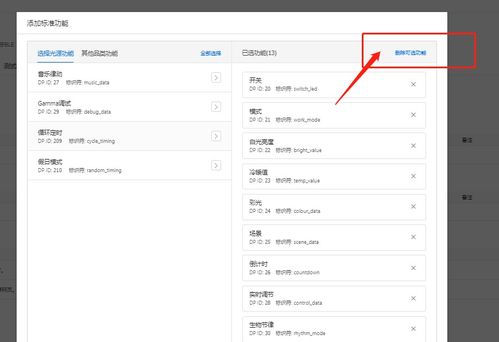

- 遠程控制與參數設置:在授權前提下,可對壓縮機進行啟停、負載調節等操作。

- 報警管理與事件日志:設定報警閾值,自動觸發聲光報警、短信或郵件通知。

- 報表生成:自動生成運行報表、能效報表等。

- 云服務平臺層(可選擴展):將數據進一步上傳至私有云或公有云平臺,實現多站點集中監控、大數據分析、預測性維護及移動APP訪問,真正實現物聯網的廣域互聯價值。

二、系統核心功能實現

- 實時監控:組態軟件畫面動態展示壓縮機流程圖、關鍵參數實時曲線、設備運行狀態(運行/停止/故障)。

- 智能報警:除常規超限報警外,可結合多參數關聯分析,實現早期故障預警(如通過振動趨勢預測機械故障)。

- 能耗管理:監測壓縮機功耗、氣量產出,計算單位能耗,為節能優化提供數據支撐。

- 維護管理:集成設備檔案、維護計劃、工單管理功能,提示定期保養,記錄維護歷史。

三、網絡與信息安全軟件開發策略

將工業控制系統接入物聯網,網絡安全風險陡增。必須同步開發并實施嚴密的安全防護軟件與策略。

- 安全分區與網絡隔離:

- 軟件開發需遵循“安全分區、網絡專用、橫向隔離、縱向認證”原則。在軟件邏輯上強化不同區域(如現場控制網、監控網、信息管理網、互聯網)之間的訪問控制。

- 開發或集成工業防火墻規則配置模塊,確保只有授權的數據流能穿越網絡邊界。

- 身份認證與訪問控制:

- 開發強身份認證模塊,對登錄監控系統、進行遠程操作的用戶實行多因素認證(如用戶名/密碼+動態令牌)。

- 實現基于角色的訪問控制(RBAC),細粒度劃分操作權限(如只讀、操作員、工程師、管理員),確保最小權限原則。

- 對所有操作(特別是控制指令和參數修改)進行完整審計日志記錄。

- 通信安全:

- 對敏感的監控數據和控制指令傳輸,開發或調用加密傳輸模塊(如采用TLS/SSL、OPC UA over TLS等協議),防止數據竊聽和篡改。

- 對現場總線協議進行安全加固分析,在可能的情況下對關鍵指令進行校驗或加密。

- 主機與軟件安全:

- 開發白名單管理模塊,確保監控服務器和工程師站只能運行經授權的應用程序和進程。

- 集成或開發輕量級主機入侵檢測功能,監控系統關鍵文件和進程的異常變更。

- 確保組態軟件、數據庫等自身及時更新安全補丁,開發統一的補丁管理提示功能。

- 數據安全與備份:

- 對配置數據、歷史數據庫進行定期自動備份,開發備份恢復工具。

- 對重要數據存儲進行加密處理。

- 安全監測與審計:

- 開發統一的安全事件管理界面,集中展示來自防火墻、認證系統、主機系統的安全告警。

- 提供完整的操作審計日志查詢與分析工具,支持溯源分析。

四、結論

采用組態軟件與現場總線技術構建的CNG壓縮機物聯網監控系統,能夠有效提升設備管理的可視化、自動化與智能化水平,實現預測性維護與能效優化。系統的開放性也引入了新的安全挑戰。網絡與信息安全軟件開發并非事后附加項,而是必須與監控系統主體同步設計、同步開發、同步實施的核心組成部分。 通過構建涵蓋邊界防護、身份認證、通信加密、主機加固、審計追溯等多層次的縱深防御軟件體系,才能確保CNG壓縮機物聯網監控系統在享受互聯便利的安全、穩定、可靠地運行,為清潔能源的高效利用保駕護航。

如若轉載,請注明出處:http://m.it610.cn/product/34.html

更新時間:2026-02-10 06:08:22